Kreisförmige (Winkel*) Encoder können bei einer Vielzahl von Maschinen und Geräten eingesetzt werden. Ein Drehgeber besteht aus einem Positionsmesskopf und einer präzisen Skala, die auf der zylindrischen oder scheibenförmigen Oberfläche des Drehgebers eingraviert ist. Der Lesekopf misst die Position, indem er regelmäßig angeordnete Skalenmarkierungen optisch erfasst und diese Informationen als analoges oder digitales Signal überträgt. Anschließend wird das Signal über eine Digitalanzeige (DRO) oder einen Bewegungscontroller in eine Positionsanzeige umgewandelt.

Viele moderne Automatisierungssysteme erfordern präzise Drehbewegungen, wie z. B. rotierende Computer-to-Plate (CTP)-Vorpressen, A-, B- und C-Achsen von Werkzeugmaschinen, Oberflächenmontagemaschinen, Formmesssysteme, Waferhandhabungs- und Inspektionsgeräte und Goniometer. Verschiedene Anwendungen erfordern unterschiedliche Kombinationen von Encoderleistung und -funktionen, um ihre Funktionalität zu optimieren – einige erfordern Genauigkeit, während andere Wiederholbarkeit, hohe Auflösung oder einen geringen zyklischen Fehler für die Drehzahlregelung erfordern. Die Auswahl eines Encoders, der das beste Gleichgewicht zwischen technischen Spezifikationen und Funktionalität bietet, ist eine Herausforderung, und nur wenige Encoder erfüllen alle Anforderungen.

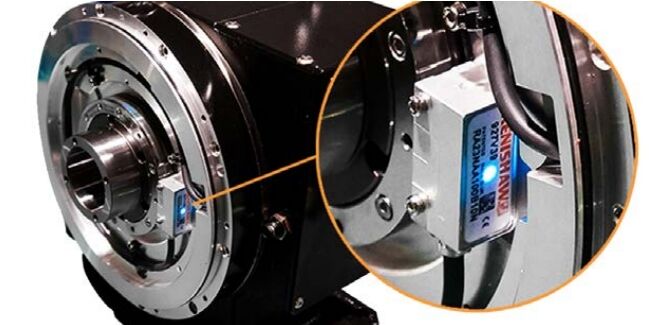

Eine präzise Bewegungssteuerung hängt von der Genauigkeit und der dynamischen Reaktion des Systems ab. Eine genaue Positionsmessung ist wichtig, aber ohne eine präzise Positionssteuerung funktioniert das System nicht richtig. Direkt angetriebene Drehmotoren oder Drehmomentmotoren bieten ein hohes Drehmoment und eine präzise Servosteuerung über einen sehr kleinen Winkelbereich. Da die Last direkt mit dem Antriebsmotor gekoppelt ist, müssen keine Übertragungskomponenten installiert werden, die Spiel, Hysterese, Getriebefehler oder Riemendehnung verursachen können, was zu einer hervorragenden dynamischen Reaktion führt. Während die rahmenlose Konstruktion von Drehmomentmotoren mit großem Durchmesser keine offensichtliche Kupplung zur Montage des Wellengebers bietet, bietet der Ringgeber eine einfache Lösung. Darüber hinaus kann der Drehgeber wie eine Last starr mit dem Antriebsmotor gekoppelt werden, wodurch unnötige Lücken im System vermieden werden. In jedem Mess- oder Steuerungssystem ist es wünschenswert, den Encoder so nah wie möglich am Antriebsmotor zu haben, was dazu beiträgt, potenzielle Wellenresonanzen zu minimieren, die die Servoleistung beeinträchtigen, insbesondere wenn die Servobandbreite zunimmt.

Drehgeber sind eine hervorragende Lösung für die Bereitstellung präziser Winkelpositionsrückmeldungen. Wie bei der Auswahl eines Motors erfordert die Auswahl des richtigen Drehgebers ein Verständnis der Faktoren, die die Genauigkeit des Gebers beeinflussen, und ein gutes Verständnis dafür, wie Leistungsmängel auf der Grundlage tatsächlicher Spezifikationen behoben werden können. Bei der Auswahl eines Drehgebers ist es ratsam, neben Genauigkeit und Auflösung eine Reihe von Parametern wie Datenrate, Systemgröße, Komplexität und Kosten zu berücksichtigen. Heutzutage können lineare Gitter mit einer Genauigkeit und Auflösung von einigen zehn Nanometern messen, während Drehgitter innerhalb einer Zehntelsekunde messen können. Eine Zehntelsekunde ist ein sehr kleiner Winkel:

• Er kann als der Winkel ausgedrückt werden, der der Bogenlänge von 1 μm bei einem Radius von 206.25 mm entspricht.

• Er kann als Winkel zwischen der 30-m-Entfernung auf der Oberfläche und dem Erdmittelpunkt ausgedrückt werden.

• Löst eine Datenrate von 1.3 MHz bei 1 U/min auf.

Bei der Bestimmung der erforderlichen Messleistung ist es sinnvoll, Genauigkeit, Auflösung und Wiederholbarkeit zu berücksichtigen:

Bei Anwendungen mit hohen Anforderungen an die Reproduzierbarkeit (z. B. Pick-up-Geräte) sind die wiederholten Stopps des Systems an derselben Gitterzählposition wichtiger als die Genauigkeit der einzelnen Tischwinkel.

Um eine kontinuierliche, gleichmäßige Bewegung zu gewährleisten, dürfen aufgrund der ausgewählten Encoder-Auflösung und -Genauigkeit keine Jitter-Fehler innerhalb der Bandbreite des Steuerungsservos auftreten.

Bei langsam bewegten Geräten, wie etwa astronomischen Teleskopen, sind genaue Winkelmessungen wichtiger als die maximale Datenrate des Systems.

Bei Hochgeschwindigkeitssystemen kann es erforderlich sein, einen Kompromiss zwischen Geschwindigkeit und Positionierungsgenauigkeit einzugehen: Gitter mit großer Teilung (weniger Striche) sind für hohe Datenraten geeignet, Gitter mit kleiner Teilung (mehr Striche) weisen jedoch typischerweise geringere Unterteilungsfehler auf.

Copyright © Jingpeng Machinery&Equipment(Shanghai) Co.,Ltd. Alle Rechte vorbehalten