A kör alakú (szög*) kódolók sokféle gépen és berendezésen használhatók. A forgó jeladó egy pozíciómérő olvasófejből és egy, a forgó jeladó hengeres vagy lemezes felületére gravírozott precíz skálából áll. Az olvasófej a pozíciót úgy méri, hogy optikailag érzékeli a szabályosan elhelyezett skálajelöléseket, és ezekből az információkból analóg vagy digitális jelként továbbítja. Ezt követően a jelet egy digitális kijelzőn (DRO) vagy mozgásvezérlőn keresztül helyzetleolvasássá alakítják át.

A precíz forgómozgást számos modern automatizálási rendszer követeli meg, mint például a forgó számítógéptől a lemezig (CTP) előprések, szerszámgépek A, B és C tengelyei, felületre szerelhető gépek, alakmérő rendszerek, lapkakezelő és ellenőrző berendezések, és goniométerek. A különböző alkalmazások a kódoló teljesítményének és jellemzőinek különböző kombinációit igénylik működésük optimalizálásához – egyesek pontosságot, mások megismételhetőséget, nagy felbontást vagy alacsony ciklikus hibát követelnek meg a sebességhurok szabályozásához. A műszaki specifikációk és a funkcionalitás közötti legjobb egyensúlyt kínáló kódoló kiválasztása kihívást jelent, és kevés kódoló felel meg minden követelménynek.

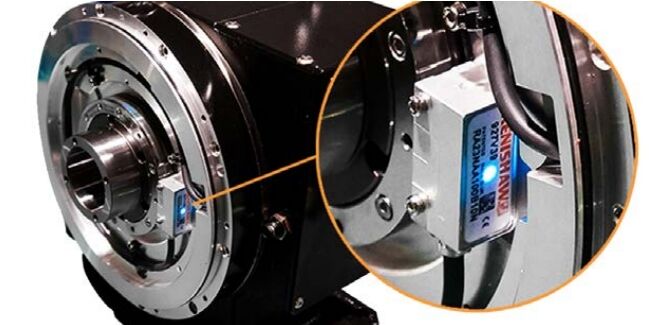

A precíziós mozgásvezérlés a rendszer pontosságától és dinamikus reakciójától függ. A pontos pozíciómérés fontos, de a rendszer nem fog megfelelően működni pontos helyzetszabályozás nélkül. A közvetlen meghajtású forgómotorok vagy nyomatékmotorok nagy nyomatékot és precíziós szervovezérlést kínálnak nagyon kis szögtartományban. Mivel a terhelés közvetlenül a hajtómotorhoz kapcsolódik, nincs szükség olyan sebességváltó-alkatrészek beszerelésére, amelyek holtjátékot, hiszterézist, hajtóműhibákat vagy szíjfeszülést okozhatnak, ami kiváló dinamikus reakciót eredményez. Míg a nagy furatú forgatónyomatékú motorok keret nélküli felépítése nem rendelkezik nyilvánvaló tengelykapcsolóval a tengelyjeladó felszereléséhez, a gyűrűs jeladó egyszerű megoldást kínál. Ezenkívül a forgójeladó mereven csatlakoztatható a hajtómotorhoz, mint egy terhelés, így kiküszöbölhető a rendszer szükségtelen hézaga. Bármilyen mérési vagy vezérlőrendszerben kívánatos, hogy a jeladó a lehető legközelebb legyen a hajtómotorhoz, ami segít minimalizálni a szervo teljesítményét befolyásoló potenciális tengelyrezonanciákat, különösen a szervo sávszélességének növekedésével.

A forgó jeladók kiváló megoldást jelentenek a precíz szöghelyzet visszajelzés biztosítására. A motor kiválasztásához hasonlóan a megfelelő forgójeladó kiválasztásához meg kell érteni azokat a tényezőket, amelyek befolyásolják a jeladó pontosságát, és meg kell érteni, hogyan lehet a tényleges specifikációk alapján kiküszöbölni a teljesítménybeli hiányosságokat. A forgó jeladó kiválasztásakor a pontosságon és a felbontáson túl sok paramétert érdemes figyelembe venni, például adatsebességet, rendszerméretet, összetettséget és költséget. Manapság a lineáris rácsok több tíz nanométer pontossággal és felbontással, míg a forgórácsok egy sarokmásodperc alatt képesek mérni. Egy fillér másodperc nagyon kicsi szög:

• 1 mm sugarú 206.25 μm-es ívhossznak megfelelő szögben fejezhető ki.

• A felszínen lévő 30 m-es távolság és a Föld középpontja közötti szögben fejezhető ki.

• 1.3 MHz-es adatsebességet 1 ford./percnél old fel.

A szükséges mérési teljesítmény meghatározásakor hasznos figyelembe venni a pontosságot, a felbontást és az ismételhetőséget:

A magas reprodukálhatósági követelményeket támasztó alkalmazásoknál (pl. pick-up készülékek) fontosabb a rendszer ismételt leállítása ugyanazon a rácsszámláló pozícióban, mint az egyes asztalszögek pontossága.

A folyamatos sima mozgás érdekében a kiválasztott jeladó felbontás és pontosság nem teszi lehetővé a jitter hibák előfordulását a vezérlő szervo sávszélességén belül.

A lassan mozgó eszközök, például a csillagászati teleszkópok esetében a pontos szögmérés fontosabb, mint a rendszer maximális adatsebessége.

A nagy sebességű rendszerek esetében szükség lehet kompromisszumra a sebesség és a pozicionálási pontosság között: A vastag osztású (kevesebb kullancs) rácsok alkalmasak nagy adatátviteli sebességre, de a finom osztású (több kullancs) rácsoknál jellemzően kisebb a felosztási hiba.

Copyright © Jingpeng Machinery & Equipment (Shanghai) Co., Ltd. Minden jog fenntartva