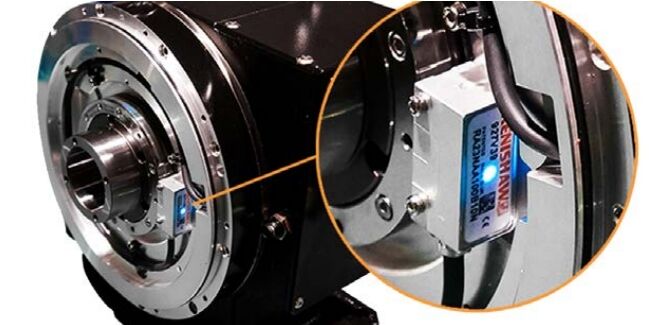

Enkoder obrotowy składa się z głowicy odczytowej mierzącej położenie oraz precyzyjnej skali wygrawerowanej na cylindrycznej lub tarczowej powierzchni enkodera obrotowego.

Enkodery kołowe (kątowe*) mogą być stosowane w szerokiej gamie maszyn i urządzeń. Enkoder obrotowy składa się z głowicy odczytowej do pomiaru położenia i precyzyjnej skali wygrawerowanej na cylindrycznej lub tarczowej powierzchni enkodera obrotowego. Głowica odczytowa mierzy położenie, optycznie wykrywając regularnie rozmieszczone oznaczenia skali i przesyłając je jako sygnał analogowy lub cyfrowy z tych informacji. Następnie sygnał jest konwertowany na odczyt położenia za pomocą wyświetlacza cyfrowego (DRO) lub sterownika ruchu.

Precyzyjny ruch obrotowy jest wymagany przez wiele nowoczesnych systemów automatyzacji, takich jak rotacyjne komputery do płyt (CTP) pre-press, osie obrabiarek A, B i C, maszyny do montażu powierzchniowego, systemy pomiaru kształtu, sprzęt do obsługi i kontroli płytek oraz goniometry. Różne zastosowania wymagają różnych kombinacji wydajności i funkcji enkodera w celu optymalizacji ich funkcjonalności – niektóre wymagają dokładności, podczas gdy inne wymagają powtarzalności, wysokiej rozdzielczości lub niskiego błędu cyklicznego do sterowania pętlą prędkości. Wybór enkodera, który oferuje najlepszą równowagę między specyfikacjami technicznymi a funkcjonalnością, jest trudny, a niewiele enkoderów spełnia wszystkie wymagania.

Precyzyjna kontrola ruchu zależy od dokładności i dynamicznej reakcji systemu. Dokładny pomiar położenia jest ważny, ale system nie będzie działał prawidłowo bez precyzyjnej kontroli położenia. Silniki obrotowe z napędem bezpośrednim lub silniki momentu obrotowego oferują wysoki moment obrotowy i precyzyjną kontrolę serwomechanizmu w bardzo małym zakresie kątowym. Ponieważ obciążenie jest sprzężone bezpośrednio z silnikiem napędowym, nie ma potrzeby instalowania elementów przekładni, które mogą powodować luz, histerezę, błędy przekładni lub rozciąganie paska, co skutkuje doskonałą dynamiczną reakcją. Podczas gdy bezramowa konstrukcja silników momentu obrotowego o dużym otworze nie ma oczywistego sprzężenia dostępnego do zamontowania enkodera wału, enkoder pierścieniowy zapewnia proste rozwiązanie. Ponadto enkoder obrotowy można sztywno sprzężyć z silnikiem napędowym jak obciążenie, eliminując niepotrzebne przerwy w systemie. W każdym systemie pomiarowym lub sterującym pożądane jest, aby enkoder znajdował się jak najbliżej silnika napędowego, co pomaga zminimalizować potencjalne rezonanse wału, które wpływają na wydajność serwomechanizmu, zwłaszcza gdy zwiększa się przepustowość serwomechanizmu.

Enkodery obrotowe są doskonałym rozwiązaniem zapewniającym precyzyjne sprzężenie zwrotne położenia kątowego. Podobnie jak w przypadku wyboru silnika, wybór właściwego enkodera obrotowego wymaga zrozumienia czynników wpływających na dokładność enkodera i dobrego zrozumienia, jak pokonać niedociągnięcia wydajnościowe w oparciu o rzeczywiste specyfikacje. Wybierając enkoder obrotowy, warto wziąć pod uwagę szereg parametrów, takich jak szybkość transmisji danych, rozmiar systemu, złożoność i koszt, oprócz dokładności i rozdzielczości. Obecnie kratki liniowe mogą mierzyć z dokładnością i rozdzielczością dziesiątek nanometrów, podczas gdy kratki obrotowe mogą mierzyć w granicach sekundy narożnej. Sekunda dziesięciocentowa to bardzo mały kąt:

• Można go wyrazić jako kąt odpowiadający długości łuku 1 μm przy promieniu 206.25 mm.

• Można go wyrazić jako kąt między 30-metrową odległością na powierzchni a środkiem Ziemi.

• Rozwiązuje problem szybkości transmisji danych 1.3 MHz przy 1 obr./min.

Przy określaniu wymaganej wydajności pomiaru należy wziąć pod uwagę dokładność, rozdzielczość i powtarzalność:

W przypadku zastosowań o wysokich wymaganiach powtarzalności (np. urządzenia odbiorcze) wielokrotne zatrzymywanie układu w tej samej pozycji zliczania kratki ma większe znaczenie niż dokładność poszczególnych kątów stołu.

Aby zapewnić ciągły i płynny ruch, wybrana rozdzielczość i dokładność enkodera nie pozwalają na występowanie błędów drgań w paśmie serwomechanizmu sterującego.

W przypadku urządzeń o powolnych ruchach, takich jak teleskopy astronomiczne, dokładne pomiary kątów są ważniejsze niż maksymalna szybkość transmisji danych systemu.

W przypadku systemów dużej prędkości konieczne może okazać się znalezienie kompromisu pomiędzy prędkością a dokładnością pozycjonowania: siatki o grubym skoku (mniej znaczników) nadają się do dużych szybkości transmisji danych, natomiast siatki o drobnym skoku (więcej znaczników) mają zazwyczaj mniejsze błędy podziału.

Prawa autorskie © Jingpeng Machinery&Equipment(Shanghai) Co.,Ltd Wszelkie prawa zastrzeżone